重要的不是電池製造,重要的是電池的製造方式

導讀

2025年最後一個月,對於衆多企業而言,又到了覆盤與戰略調整的節點。在動力電池"兩超多強"的格局下,二三線企業承受着內外部多重因素交織的巨大壓力,部分企業家產生了焦慮、不安與困惑。

本文旨在回應這部分認知與情緒,本着與企業家同命運共呼吸的初心,從動力電池排名前十的企業中,挑選出2025年表現突出的正力新能,進行深度研究,爲企業應對壓力與挑戰、突破頭部圍堵、拓展增長邊界、提升競爭能力提供可資借鑑的路徑與方法。

正力新能的突圍之路

在動力電池賽道,正力新能堪稱一匹"黑馬"——它不僅是新勢力電池企業中率先叩開盈利大門的玩家,更在2025年交出了一份驚豔的半年報。

最新財務數據顯示,正力新能2025年上半年營收飆至31.72億元,同比暴漲71.9%;淨利潤更是達到2.2億元。在多數同行仍在"盈虧線"掙扎時,這份成績單足以令其站穩頭部陣營。

更值得稱道的是,正力新能的盈利並非依賴業務多元化,上半年94.1%的收入均來自動力電池主業。

衆所周知,動力電池處於新能源汽車產業鏈的中游,恰如"夾心餅乾":下游新能源汽車價格戰正酣,每家車企都希望供應鏈共擔壓力;上游原材料成本波動劇烈,企業面臨"上量"與"保利潤"的兩難困境。量增利減、業績承壓已成爲行業常態。在此背景下,正力新能不僅實現了盈利,更交出了18.3%的行業領先毛利率,在競爭激烈的乘用車電池領域站穩腳跟,引人注目。

12月9日,香港聯合交易所一則重磅公告,讓正力新能成功“出圈”:首隻港股寬基科技指數“香港交易所科技100指數”正式亮相,正力新能作爲重點科技企業躋身首批成分股,這波官方認證直接拉滿行業認可度。

要知道這隻指數的“入場券”可不好拿,它是港交所指數業務的里程碑產品,它專門追蹤港股市場市值最大的100家科技企業,成分股不僅要滿足嚴苛的市值、流動性及財務指標,還得是港股通合資格標的,完美契合內地與國際投資者的配置需求。

正力新能的入選,無疑是資本市場對其發展潛力、經營質量的硬核背書,不僅能提升品牌影響力與市場公信力,更能爲股票流動性和交易活躍度注入強心劑。

從指數覆蓋的賽道來看,正力新能所處的領域正是當下的“黃金賽道”。該指數聚焦人工智能、生物科技、電動汽車及智能駕駛等六大創新主題。

香港聯合交易所行政總裁陳翊庭直言,這隻指數“涵蓋了重塑港股市場格局的創新行業”,凸顯了香港在推動新興產業發展中的核心作用,也爲投資者提供了把握科技風口的精準工具。而與易方達基金達成的ETF授權合作,更讓這一指數的市場影響力加速滲透內地資本市場。

12月9日,正力新能向全資子公司蘇州正力新能電池科技有限公司增資10億元人民幣事宜正式完成工商登記,蘇州正力的註冊資本直接從10億翻倍至20億。這波增資目標明確——爲常熟新生產基地二期工程“輸血”,全力推進新工廠建設與運營。

據瞭解,常熟新基地二期規劃產能達15GWh,將以自動化、數字化、智能化爲核心理念,打造行業領先的高效率電芯生產線,是正力新能從“規模擴張”向“效率提升”轉型的關鍵佈局。

更讓人期待的是,這條高效率電池生產線已手握長週期訂單,預計2026年四季度就能正式投產。屆時,正力新能在乘用車及儲能兩大核心市場的供應能力將大幅提升,不僅能強化行業競爭力,更能快速兌現產能效益、擴大市場份額,爲公司業績增長開闢新的增長曲線。從資本認可到產能加碼,正力新能的發展藍圖正在加速落地。

效率是成敗的基礎

在電池行業"卷"至白熱化的當下,所有競爭最終都繞不開一個核心——極致生產力。對電池企業而言,這不是抽象概念,而是關乎生存的底氣,具體體現在三個關鍵指標上:

1.產線速度(PPM):即每分鐘製造多少隻電芯,體現單位時間產出效率,是"快魚喫慢魚"的核心籌碼;

2.設備綜合稼動率(OEE):即設備的綜合利用率,反映設備有效運轉的"健康度",是避免產能浪費、體現生產管理精細化的關鍵指標;

3.優率(YU):合格產品佔比,直接關聯成本控制與品質口碑,是企業盈利的"隱形生命線"。

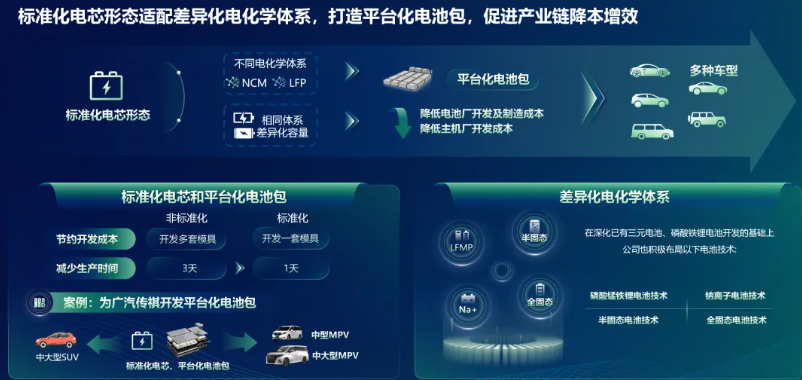

要實現生產力的"質變",絕非單點突破,而是依靠"三化協同"構建效率與靈活性的雙重優勢:

1.電芯形態標準化:減少差異化帶來的產線切換成本,爲規模化生產築牢基礎,是提升效率的"壓艙石";

2.電池組系統平臺化:打破車型壁壘,實現技術複用與快速適配,降低研發與製造成本,增強市場響應速度;

3.電化學體系差異化:針對動力、儲能等不同場景需求,定製不同核心配方,在電芯形態、尺寸標準化基礎上打造產品競爭力。

行業共識在於:電芯生產若非高度專業化產線,則無效率可言;而高度專業化產線,又難以柔性兼容生產!

要打造業內頂尖生產力,就必須在電芯形態、尺寸標準化基礎上,通過適配不同材料體系的技術迭代,在不犧牲效率的前提下,滿足不同車型、不同用途對磷酸鐵鋰電池、三元鋰電池的需求,真正做到"以不變應萬變",在行業內卷中站穩腳跟。重要的不是電池製造本身,而是電池的製造方式與效率!

效率源自先進製造方式

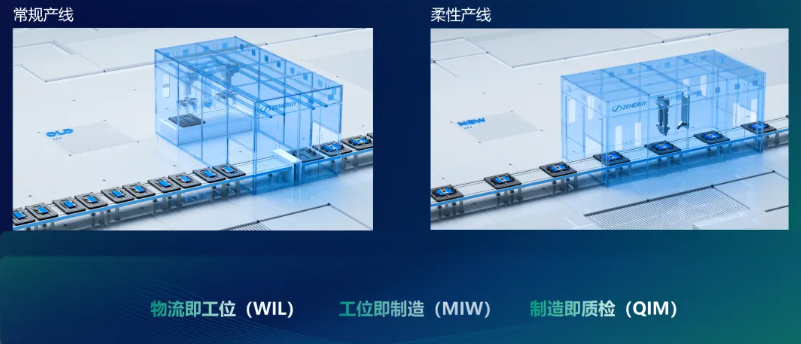

製造即質檢:用AI將缺陷消滅在萌芽狀態。在傳統制造中,"生產歸生產、質檢歸質檢"的割裂模式早已被正力新能扔進歷史故紙堆。

"三即製造"的核心邏輯之一,就是讓製造過程本身成爲最嚴苛的質檢關口。通過AI驅動的MOM系統打通全流程數據,實時工藝監控如"電子眼"般緊盯每道工序,配合AI視覺質檢精準識別毫米級瑕疵——從零部件裝配到車身焊接,全程實現"不產生缺陷、不流轉瑕疵、不流出問題品"的零缺陷目標。

物流即工位,工位即製造:讓效率真正"跑起來"。如果說"製造即質檢"是控品質,那麼"物流即工位、工位即製造"就是提效率的關鍵。傳統工廠的痛點在於"物料等工位"或"工位等物料",造成時間浪費。

而"三即製造"通過物流與工位的集成化設計,將物料配送精準嵌入生產節拍:零件到達瞬間,工位即刻作業;工位完工之際,下一批物料恰好銜接。這種"無縫銜接"不僅使生產效率直線提升,更減少了物料搬運損耗,從源頭保障品質穩定性——畢竟,少一次搬運就少一次磕碰風險。

目前,"三即製造"已獲得豐田、通用、大衆等國際大廠認可,上汽、一汽、廣汽等本土龍頭紛紛拋來橄欖枝,零跑等新勢力也爭相合作,大額訂單持續落地。

能讓供應鏈嚴苛的汽車企業達成共識,足以說明這套製造理念精準擊中了行業核心需求:降本增效、嚴控品質。

無論是汽車行業還是動力電池行業,乃至其他製造業,製造理念的升級從來不是"選擇題",而是"生存題"。"三即製造"的走紅,或許正是下一輪行業競爭的風向標。

據特斯拉前製造工程總監朱人傑回憶,2019年馬斯克視察上海特斯拉超級工廠時,曾在尚未完工的Model 3車身車間走了一圈。馬斯克站在流水線旁告訴工程師:"汽車製造的效率極限是5秒下線一臺車,流水線傳送帶運轉的速度應該比老奶奶走路更快。特斯拉最重要的產品不是車,而是製造汽車的方式。"

這番話揭示的正是:製造方式的革新,纔是企業真正的核心競爭力。

用航空級引領動力電池

正力新能早在2023年便拿下了AS9100D航空航天質量管理體系認證,成爲動力電池行業首家獲此認證的企業。其最新一代航空電池已正式交付國內飛行器客戶,實現量產落地,完成了從"車載"到"空天"的跨越,悄然開闢了第二增長曲線。

航空電池堪稱動力電池的"性能頂點"。相較於普通車規電池,它在安全性、能量密度、功率輸出及快充能力上都提出了嚴苛要求。基於此,業內明確提出"三高一快"核心性能標準:

一是高安全性,這是動力電池的絕對底線,從材料選型到結構設計全程築牢安全防線;二是高能量密度,直接破解續航焦慮,讓長里程出行成爲常態;三是高倍率,確保電池在大電流輸出場景下穩定工作,適配各類複雜工況;四是快充能力,大幅縮短補能時間。

目前,正力新能46系列大圓柱航空電池已正式推出,交出亮眼性能答卷:能量密度突破320Wh/kg,15分鐘即可完成快充,更實現系統級零熱蔓延,從數據到實際體驗均實現質的飛躍。

更重要的是,正力新能不止於打造單一高性能產品,更將航空級品質體系全面導入車規電池製造環節。以航空領域的嚴苛標準爲基準,重塑車規電池的生產、檢測全流程,用更高標準爲汽車動力電池賦能,推動整個新能源汽車產業鏈的技術升級與品質提升。

當航空級電池技術"下凡"賦能汽車動力電池領域,車規電池的性能上限被徹底刷新,這正是製造方式向上躍遷,帶來的降維競爭優勢!

正力新能的硬核突圍:四大路徑穩固賽道

在新能源電池賽道競爭白熱化的當下,正力新能憑藉清晰的戰略佈局成功破局。其突圍路徑並非盲目衝刺,而是構建了從製造到技術的全鏈條優勢,核心邏輯可總結爲以下四大方向:

1.極致生產力打底,築牢製造"護城河"製造業的核心競爭力終究迴歸"效率"二字。正力新能以"極致生產力"爲錨點,通過自動化生產線升級、供應鏈協同優化等方式,將生產環節的成本控制與交付效率做到行業前列。這種硬實力不僅讓產品在價格端更具競爭力,更能快速響應車企的規模化訂單需求,成爲其突圍的堅實基礎。

2."三即製造"閉環,嚴把品質生命線電池安全是不可觸碰的紅線。正力新能以"三即製造"構建高品質管控體系,"即產即檢、即檢即判、即判即控"的全流程閉環讓每批次產品都能實時接受質量校驗,從源頭規避瑕疵品流入市場。這種對品質的極致追求,既是對車企負責,更是在消費者心中建立信任的關鍵。

3.航空電池技術"跨界",實現性能躍遷在技術內卷的賽道上,正力新能走出"跨界賦能"的差異化路線。將航空級電池研發經驗下沉,攻克高能量密度、長循環壽命等技術難題,讓車用電池性能實現跨越式提升。這種技術遷移能力打破了傳統車用電池的性能瓶頸,成爲其區別於同行的核心技術標籤。

4.航空標準"降維",重塑動力電池競爭力如果說航空技術是"加分項",那麼航空標準反哺車用電池就是"降維打擊"。航空領域對電池的安全性、穩定性要求遠高於車規級,正力新能用這套更嚴苛的標準打磨車用電池,當符合航空標準的電池應用到汽車上,其可靠性、耐用性自然遠超行業常規水平,爲車企打造高端車型提供核心支撐。

從製造到品質,從技術到標準,正力新能的突圍路徑清晰而紮實——以製造方式構建壁壘,用高端技術拉開差距。這再次印證:決定競爭力的,從來不是產品本身,而是製造產品的方式。

最後

2017年特斯拉財報上記載了馬斯克經常提起的一段話:“福特對汽車業的重大貢獻,不是T型車,而是發明福特流水線並建造胭脂河工廠”,最近我越發驚歎這一視角的精妙!

當豐田、大衆、通用、上汽、廣汽等行業巨頭用訂單爲正力新能投票時,答案已然清晰:重要的不是電池製造,重要的是電池製造的方式。從特斯拉的"5秒造車"理念,到正力新能的"三即製造"實踐,都在印證同一個商業本質——製造方式的革新,纔是企業破局重生、構建長期價值的真正護城河。

(本文作者顧國洪,中國汽車工程學會汽車經濟發展分會副主任委員,曾擔任新能源汽車三電頭部企業高管、兩大汽車研究院副院長、兩大創投機構投研院院長。)